BAUTEIL-NACHKONSTRUKTION ANHAND VON BELIEBIGEN VORLAGEN

Bauteile, Maschinen und Geräte können wir für Sie rekonstruieren und im gleichen Zug auch skalieren und optimieren.

Mit der Bauteil-Nachkonstruktion oder auch Reverse Engineering wird der umgekehrte Weg zur klassischen Entwicklung und Konstruktion gegangen. Mittels dieser Technik haben wir die Möglichkeit von u.a. real vorliegenden Bauteilen (Alten Plänen, Design-Modellen, Prototypen, Serienteilen oder Werkzeugformen) virtuelle Modelle zu erzeugen.

Somit lassen sich folgende Aufgabenstellungen lösen:

- Teilparametrischer Nachbau

- Vollparametrischer Nachbau

- Neukonstruktion

- Rekonstruktion anhand von Teilstücken

- Flächenrückführung

- Ersatzteile/Verschleißteile

Reparatur und Ersatzteile: Bauteile, die nicht mehr verfügbar sind oder nicht mehr hergestellt werden, können mithilfe der Nachkonstruktion reproduziert werden. Dies ist besonders nützlich, um Maschinen und Anlagen am Laufen zu halten, ohne auf den Hersteller angewiesen zu sein.

Reverse Engineering: Durch die Nachkonstruktion von Bauteilen können Unternehmen die Konstruktionsdetails und Funktionen von Wettbewerbsprodukten analysieren. Dies ermöglicht es ihnen, ähnliche Produkte zu entwickeln oder ihre eigenen Designs zu verbessern.

Produktentwicklung und Innovation: Bauteil-Nachkonstruktionen dienen als Ausgangspunkt für die Entwicklung neuer Produkte oder die Optimierung bestehender Designs. Sie ermöglichen es Ingenieuren, vorhandene Bauteile zu analysieren, zu modifizieren und weiterzuentwickeln, um neue Lösungen zu schaffen.

Qualitätskontrolle: Bauteil-Nachkonstruktionen können verwendet werden, um die tatsächlichen Abmessungen und Merkmale von Bauteilen zu überprüfen und mit den vorgesehenen Spezifikationen zu vergleichen. Dies ist wichtig, um sicherzustellen, dass die hergestellten Bauteile den erforderlichen Standards entsprechen.

Dokumentation: Durch die Nachkonstruktion von Bauteilen können detaillierte 3D-Modelle erstellt werden, die als Referenz für die Dokumentation und Archivierung von Produkten dienen. Dies ist besonders wichtig für Unternehmen, die eine umfassende Produktverfolgbarkeit und ‑historie benötigen.

Die Bauteil-Nachkonstruktion ist daher ein vielseitiges Werkzeug, das in verschiedenen Branchen wie Automobilbau, Luft- und Raumfahrt, Maschinenbau, Elektronik und vielen anderen verwendet wird, um die Effizienz, Flexibilität und Innovationskraft zu steigern.

Degner & Partner Ingenieure ist der richtige Partner für Ihre Bauteil-Nachkonstruktion .

3D-SCAN UND Nachkonstruktion EINES HISTORISCHEN UHRWERKS

Im Rahmen einer Komplettrestaurierung eines Cortebert

616/618 Uhrwerkes wurden Bauteile des Uhrwerks auf Basis von 3D-Scans neu konstruiert. Begonnen wurde mit der Digitalisierung der Originalbauteile und die daraus gewonnenen 3D Messdaten für Bauraumuntersuchungen virtuell zusammengefügt.

Mit diesem virtuellen Zusammenbau (ZSB) konnten alle Geometrien (Bohrungen, Flanschflächen, Stehbolzen, usw.) in ihrer Funktion analysiert werden. Die erzeugten Daten standen dann für die CNC-Bearbeitung zur Verfügung.

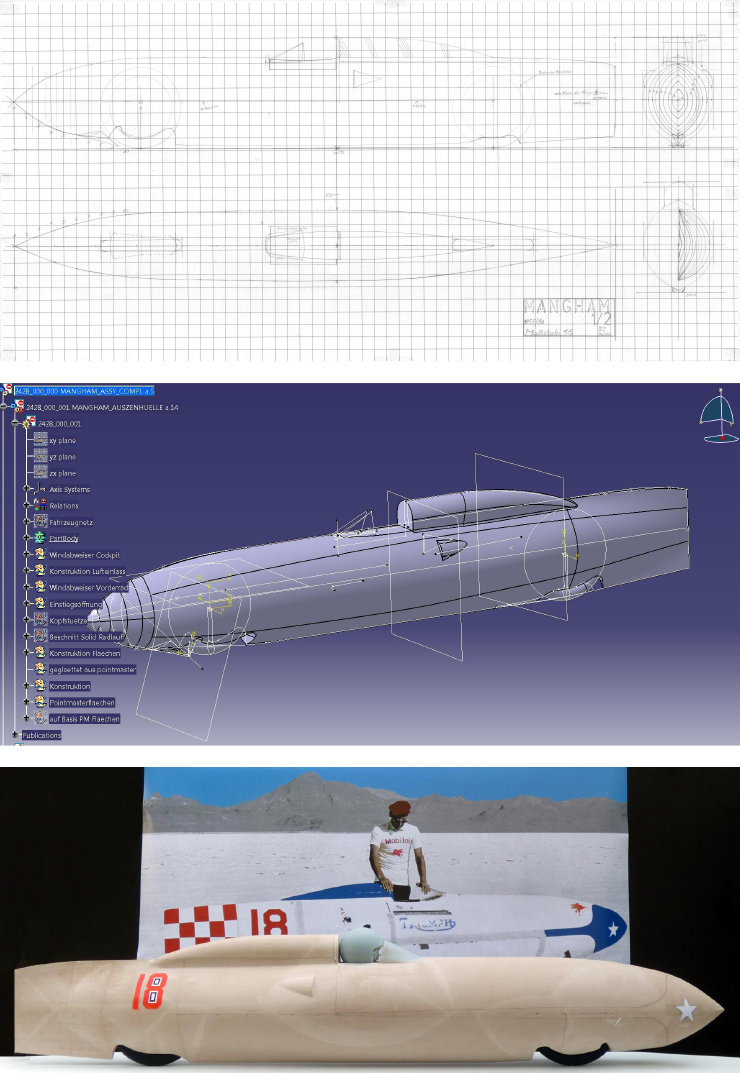

MAßSTABSGETREUER NACHBAU EINES REKORDFAHRZEUGS FÜR WINDKANALVERSUCHE auf Basis von 2D Skizzen

Im Rahmen eines Reverse Engineering Projekts für eine Publikation der geschichtlichen Ereignisse in den 1950er Jahren über Wilhelm Herz wurde mittels 2D Skizzen des Modells eines historischen Stromlinienmotorrades ein 3D Modell konstruiert.

Ein 3D-Scan / 3D-Digitalisierung konnte in diesem Fall nicht vorgenommen werden, da sich das Modell in England in einer Ausstellung befunden hat und für die 3D Vermessung nicht zur Verfügung stand.

Die manuell angefertigte Skizze diente im weiteren Projektverlauf als Basis für die Erstellung eines 3D Modells.

Die dabei erfolgte Flächenrückführung wurde mit unterschiedlichen Programmen durchgeführt (CatiaV5, SolidWorks, Pointmaster und Rhinoceros).

Um ein möglichst gutes CAD-Modell zu erhalten, wurden die Flächen mit unterschiedlichen Algorithmen nachbearbeitet und geglättet. Diese Basisflächen dienten dann in den nächsten Schritten als Grundlage für die teilparametrische Volumenkonstruktion.

Das auf diesem Weg erzeugte Volumenmodell wurde im Anschluss mittels Rapid-Prototype-Verfahren im Maßstab 1:2 gefertigt. Die Qualität des Prototypen wurde durch einen abschließenden 3D Scan sichergestellt. Aerodynamische Untersuchungen können jetzt entweder virtuell am CAD-Modell oder direkt am Prototypen im Windkanal durchgeführt werden.

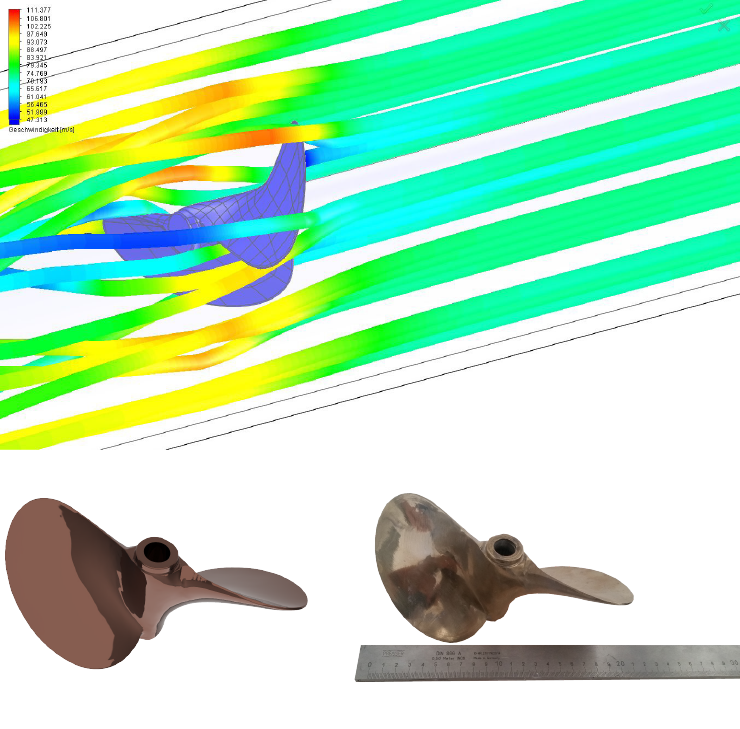

Bauteil-Nachkonstruktion EINES RENNBOOT-PROPELLERS

Der sehr spezielle Propeller eines Rennbootes der Klasse R1000-EM stellte ein Einzelstück dar und verfügte nicht über die notwendigen Konstruktionsdaten zur Wiederbeschaffung / Wiederherstellung.

Somit wurde mit dem Scan des Propellers begonnen um mit Hilfe dieser Daten eine Flächenrückführung herbeizuführen.

Anhand des 3D Modells wurde,zur weiteren Optimierung der Strömungsverhältnisse, eine Verbesserung herbeigeführt. Die so optimierten CAD-Daten dienten zur Reproduktion des zu ersetzenden Propeller-Bauteils.

VERMESSUNG SPIRALGEHÄUSE WASSERTURBINE

Im Rahmen von Revisionsmaßnahmen wurde ein Spiralgehäuse (Baujahr 1938) vermessen.

Diese Daten dienen zur Neukonstruktion und gewährleisten, dass die Anschluss Geometrien millimetergenau passen. Aufgrund der Größe des Bauteils (Innendurchmesser ca. 1500 mm) und des Gewichts von ca. 450 kg wurde eine vor Ort Vermessung im Instandhaltungsbetrieb durchgeführt.

Durch den Einsatz verschiedener Messverfahren (Photogrammetrie und Streifenlichtprojektion) konnten auch komplexe Innengeometrien präzise vermessen werden.

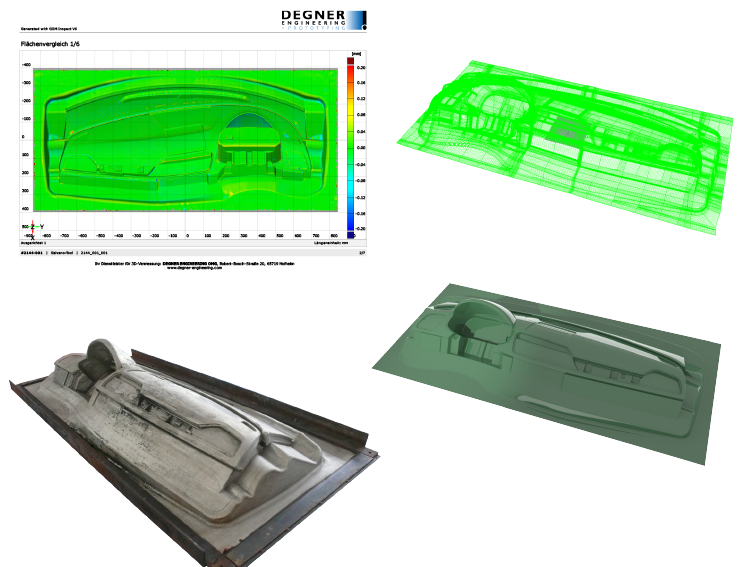

VERMESSUNG einer Kavität Instrumententafel

Die Kavität einer Instrumententafel musste aufgrund von Abnutzung erneuert werden.

Da keine aktuellen CAD Daten vorlagen, war hier ein Nachbau erforderlich. Hierzu wurde die Kavität digitalisiert. Im Anschluss erfolgte eine Nachkonstruktion mit Beseitigung der Fehlstellen. Der Kunde erhielt dann mit dem neuen Datensatz auch eine Auswertung mit Darstellung aller optimierten Bereiche. Mit diesem Datensatz konnte innerhalb kürzester Zeit eine neue Kavität gefräst werden.

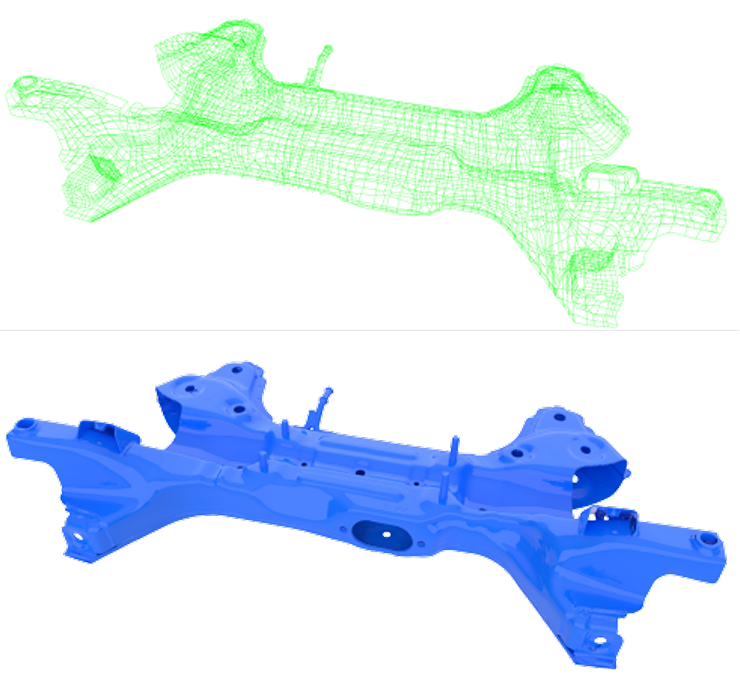

Hinterachse PKW

Um die Verformung einer Hinterachse zu ermitteln wurde das Bauteil im unbelasteten Fall digitalisiert.

Aus den Scandaten wurde dann ein 3D CAD Model erstellt, welches nun für die unterschiedlichsten Auswertungen, wie z. B. FEM, zur Verfügung steht.