FLÄCHENRÜCKFÜHRUNG

Flächenrückführung beschreibt den Prozess im CAD, die gemessenen Polygonflächen, die bei der 3D-Bauteil-Vermessung erzeugt werden, in sogenannte NURBS-Flächen umzuwandeln. Das von uns gemessene Bauteil speichern wir im STL-Format ab, und beginnen nun teils automatisiert mit der Flächenrückführung. Gerade bei Freiformflächen müssen die Kanten von unseren Spezialisten, synthetisch generiert, also manuell nachbearbeitet werden. Die Digitalisierung erfasst zwar Kantenfragmente, wenn allerdings kleinste Radien unter dem Punkteabstand des gemessenen Objektes liegen, werden diese von uns optimal nachkonstruiert. Ein so erzeugtes 3D Modell ist also eine exakte Abbildung ihres gemessenen Bauteils. Somit beschreibt die Flächenrückführung die Vorstufe zum Reverse Engineering. Ein Vorteil der Flächenrückführung ist, dass die vom 3D-Scanners gewonnenen Messdaten unserer Digitalisierung sehr genaue Ergebnisse liefern. Es können Prototypen oder Einzelstücke sowie unersetzliche Kunstgegenstände berührungslos und damit zerstörungsfrei gemessen werden. Nun findet im umgekehrten Konstruktionsprozess von vorhandener Form zu Datensatz das Reverse Engineering hauptsächlich für Freiformflächen Anwendung. Typische Einsatzgebiete hierfür sind die Rückführung von Gussteilen wie Motorblöcken, Werkzeuge sowie Formenbau. In der Schifffahrt können es Schiffsschrauben sein, sowie in der Luftfahrt Turbinenschaufeln oder Raumfahrt sehr filigrane hochgenaue Bauteile. Diese Bauteile müssen rückgeführt werden, da es gilt Lösungen und Korrektur von Problemen zu erarbeiten, die sich aus Diskrepanzen zwischen dem CAD-Master Modell, und dem tatsächlichen Werkzeug bzw. dem gefertigten Teil ergeben haben. Hier ist das große Thema der Sicherstellung von Qualität und Leistung durch computergestützte Inspektion inkl. der technischen Analyse der Bauteile.

Das Degner & Partner Reverse Engineering Team nutzt modernste Technologien, die genaue Scans durch unsere 3D-Bauteil-Vermessung von großen und kleinen Teilen ermöglichen. Diese Scans werden für die Herstellung neuer Teile oder die Prüfung von Originalteilen verwendet. Unser Verfahren spart sowohl Zeit als auch Geld und liefert im Vergleich zu herkömmlichen Methoden hochpräzise Ergebnisse.

Hier noch mal einige Vorteile für Sie der Flächenrückführung im Reverse Engineering

- Reproduktion von Teilen ohne Maßzeichnungen

- Bewertung von Beschädigungen an den Bauteilen

- Maßtoleranz und Formgenauigkeit

- Reproduktion von Teilen nach dem Reverse Engineering

- Qualitätskontrolle in der Serie, bei Einzelteilen sowie Prototypen

Es ist uns also möglich, durch unsere Bauteilvermessung komplexen Teile, die mit einem Rechenschieber auf Bleistift und Papier gezeichnet wurden, sehr genau und effizient digital zu modellieren und Ihnen ein optimales 3D Modell zu generieren. Sie können nun sogar aufgrund der Abmessungen eines Originalteils, und durch unsere Digitalisierung und Flächenrückführung ein Ersatzteil herstellen, das wirklich passt. Sie haben praktisch unbegrenzte Möglichkeiten, das Teil schnell, genau und effizient zu replizieren.

Erstellen.

Umwandlung der 3D-Scandaten in ein 3D-CAD-Modell (Reverse Engineering), das die Form des Objekts genau wiedergibt. Wir können die für jeden Fertigungsprozess erforderlichen Dateitypen erstellen.

Ersatzteil.

Mit dem genauen CAD-Modell, das aus dem 3D-Bauteil-Scan generiert wird, gibt es praktisch unbegrenzte Möglichkeiten, das Teil schnell, genau und effizient zu replizieren.

Qualität.

Qualitätskontrolle von Bauteilen. Identifizieren möglicher Probleme, Definition von Problemlösungen, und direkter 3D-Bauteiloptimierung am flächenrückgeführen Modell.

Restauration.

Nachbau von Originalteilen zur Restauration eines Oldtimers, egal ob Auto oder Flugzeug. Reverse Engineering von Teilen, die mit Handskizzen gebaut wurden, welche es leider nicht mehr gibt.

Der 3D Scan.

Ein hochgenauer 3D-Scan bezieht sich auf die Erfassung eines dreidimensionalen Objekts oder einer Umgebung mit äußerster Genauigkeit. Dies kann mit verschiedenen Technologien und Geräten erreicht werden. Hier sind einige gängige Methoden für hochgenaue 3D-Scans. Die Wahl der geeigneten Methode hängt von den spezifischen Anforderungen Ihres Projekts ab, einschließlich der erforderlichen Genauigkeit, der Größe des zu scannenden Objekts und des verfügbaren Budgets. Hochgenaue 3D-Scans werden in verschiedenen Bereichen eingesetzt, einschließlich Qualitätssicherung, Design und Reverse Engineering, Archäologie, Kunstrestaurierung und mehr

Flächenrückführung

Für eine Flächenrückführung wandeln wir ihre von uns gemessenen 3D Messdaten (aus der 3D-Bauteil-Vermessung) der Polygonflächen in NURBS-Flächen um. NURBS-Flächen sind Flächen, welche das Originalabbild Ihres real gemessenen Bauteils möglichst gut beschreibt. Wir digitalisieren durch Umwandlung der gemessenen Punktewolke in Polygonflächen, um diese für das Reverse Engineering vorzubereiten.

Die Beauftragung einer Flächenrückführung bei Degner & Partner bietet mehrere entscheidende Vorteile:

1. Präzision: Degner & Partner verfügt über modernste Technologien und Fachkompetenz, um äußerst präzise 3D-Modelle aus realen Objekten und Geländen zu erstellen. Dies gewährleistet eine akkurate Wiedergabe der Flächen und Geometrie.

2. Effizienz: Das Unternehmen zeichnet sich durch eine effiziente Arbeitsweise aus, was Zeit und Kosten spart. Die Flächenrückführung erfolgt schnell und ohne Kompromisse bei der Qualität.

3. Vielseitigkeit: Degner & Partner ist in der Lage, Flächenrückführungen für eine breite Palette von Anwendungen durchzuführen, sei es in der Architektur, im Bauwesen, in der Industrie oder anderen Branchen.

4. Technologische Expertise: Das Unternehmen bleibt stets auf dem neuesten Stand der Technologie, um sicherzustellen, dass die besten und fortschrittlichsten Methoden für die Flächenrückführung angewendet werden.

5. Maßgeschneiderter Service: Bei Degner & Partner wird der Service an die spezifischen Anforderungen und Bedürfnisse der Kunden angepasst. Dies bedeutet, dass die Flächenrückführung den genauen Anforderungen Ihres Projekts entspricht.

6. Qualitätssicherung: Degner & Partner legt großen Wert auf Qualitätssicherung und stellt sicher, dass die erstellten 3D-Modelle den höchsten Standards entsprechen.

Insgesamt bietet die Beauftragung einer Flächenrückführung bei Degner & Partner eine zuverlässige und professionelle Lösung, um genaue und aussagekräftige 3D-Modelle für Ihr Projekt zu erhalten.

Wir zeigen Ihnen weiter unten auf dieser Seite ein Arbeitsbeispiel für eine Flächenrückführung inkl. dem Reverse Engineering.

Haben Sie ein ähnliches Projekt? Über unsere Sofortanfrage können Sie nun ganz schnell mit uns in Kontakt treten. “Beschreiben” Sie uns dort kurz ihre Projektanfrage und wir melden uns umgehend bei Ihnen.

Per Mail erreichen Sie uns über den Kontakt. Stellen Sie direkt eine Anfrage, gerne beraten wir Sie und erstellen Ihnen ein individuelles Angebot.

Reverse Engineering

Mit Reverse Engineering wird der umgekehrte Weg zum klassischen CAD-CAM Verfahren gegangen. Mittels dieser Technik haben wir die Möglichkeit von real vorliegenden Bauteilen (Design-Modelle, Prototypen, Serienteile oder Werkzeugformen) virtuelle Modelle zu erzeugen. Mit diesen CAD-Modellen können dann alle klassischen CAE Prozesse gesteuert werden. Zusätzlich kann dieses Verfahren auch zur Qualitätskontrolle oder Qualitätssicherung verwendet werden.

Konkret beginnen die meisten Nach-Konstruktionen mit einem 3D-Scan, um die bestehenden Geometrien zu digitalisieren. Auf Basis der so entstandenen Scandaten können wir dann je nach Zielsetzung eine hochgenaue Flächenrückführung oder eine parametrische Konstruktion durchführen. Häufig sind auch hybride Konstruktionen notwendig, um einfache Parametrik mit hochgenauen Freiformflächen zu vereinen.

Aus den erzeugten CAD-Modellen können klassische technische Zeichnungen abgeleitet werden, es können Werkzeuge entwickelt werden oder direkt Modelle im 3D-Druck oder jedem anderen Rapid Prototyping Verfahren hergestellt werden. Darüber hinaus können diese Modelle in beliebigen CAD-Programmen weiterverarbeitet werden, um Bauraumuntersuchungen, Simulationen (FEM) oder weiterführende Konstruktionen durchzuführen.

Reverse Engineering bei Degner & Partner zu beauftragen bietet eine Vielzahl von Vorteilen, die auf die individuellen Bedürfnisse und Anforderungen Ihrer Projekte zugeschnitten sind.

Hier sind einige Gründe, warum Sie sich für Reverse Engineering bei Degner & Partner entscheiden sollten:

1. Expertise: Degner & Partner verfügt über ein erfahrenes Team von Fachleuten und Ingenieuren, die sich auf Reverse Engineering spezialisiert haben. Sie bringen umfassende Kenntnisse und Erfahrung in diesem Bereich mit.

2. Präzision: Die hochmoderne Technologie und das Fachwissen von Degner & Partner gewährleisten eine äußerst präzise und genaue Erfassung von bestehenden Produkten oder Komponenten.

3. Anwendungsvielfalt: Das Reverse Engineering von Degner & Partner kann in verschiedenen Branchen und Anwendungsbereichen eingesetzt werden, einschließlich Maschinenbau, Elektronik, Architektur und mehr.

4. Qualitätskontrolle: Degner & Partner bietet umfassende Qualitätssicherungsmaßnahmen, um sicherzustellen, dass die Ergebnisse den höchsten Standards entsprechen.

5. Kostenersparnis: Reverse Engineering kann eine kosteneffiziente Methode sein, um bestehende Produkte zu optimieren, zu aktualisieren oder zu reproduzieren, ohne von Grund auf neu zu entwickeln.

6. Innovationsmöglichkeiten: Durch das Verständnis bestehender Produkte oder Systeme können neue Ideen und Innovationen entstehen, die Ihre Wettbewerbsfähigkeit steigern.

7. Geheimhaltung und Schutz: Degner & Partner legt großen Wert auf die Sicherheit und Vertraulichkeit Ihrer Projektdaten und gewährleistet den Schutz Ihres geistigen Eigentums.

8. Kundenspezifische Lösungen: Die Dienstleistungen von Degner & Partner werden an die spezifischen Anforderungen jedes Kunden angepasst, um maßgeschneiderte Lösungen zu bieten.

9. Zeitersparnis: Reverse Engineering ermöglicht es, Zeit bei der Neuentwicklung von Produkten oder Komponenten zu sparen, da bestehende Lösungen als Ausgangspunkt dienen.

10. Erfolgsgeschichte: Degner & Partner hat eine nachgewiesene Erfolgsbilanz in der Durchführung von Reverse Engineering-Projekten für eine Vielzahl von Kunden und Branchen.

Die Entscheidung, Reverse Engineering bei Degner & Partner zu beauftragen, kann Ihnen helfen, Ihre Projekte effizienter, präziser und kosteneffektiver zu gestalten, indem Sie auf das Fachwissen und die Ressourcen eines erfahrenen Teams zurückgreifen.

Haben Sie ein ähnliches Projekt? Über unsere Sofortanfrage können Sie nun ganz schnell mit uns in Kontakt treten. “Beschreiben” Sie uns dort kurz ihre Projektanfrage und wir melden uns umgehend bei Ihnen.

Per Mail erreichen Sie uns über den Kontakt. Stellen Sie direkt eine Anfrage, gerne beraten wir Sie und erstellen Ihnen ein individuelles Angebot.

Ihre Benefits und der Reason Why

Zertifiziert.

Seit November 2019 ist unser Unternehmen offiziell nach ISO 9001:2015 zertifiziert. Durch die Zertifizierung erreichen wir einen Nachweis über die Leistungsfähigkeit unseres Unternehmens, und eine systematische Steigerung der Kundenzufriedenheit.

Kompetenz.

Unsere Entwicklungs- und Konstruktionsabteilung besteht aus Ingenieuren, Technikern und technischen Zeichnern. Das gesamte Degner & Partner Team sammelt auch schon viele Jahre Erfahrung in Großprojekten. Durch die sehr enge Zusammenarbeit mit dem Kunden können wir auf einen reichhaltigen Erfahrungsschatz vieler Projekte zurückgreifen.

Degner.

Wir sind ein Ingenieurbüro und Ausbildungsbetrieb mit ca. 20 Mitarbeitern aus dem Bereich Maschinenbau und bieten seit 1999 Dienstleistungen rund um das Thema Entwicklung und Konstruktion an. Seit 2007 haben wir unser Portfolio auch auf das Thema 3D Vermessung ausgeweitet.

BEISPIELPROJEKT LUNGENTESTER

In unserem kleinen Beispielprojekt erfahren Sie, wie wir bei Degner & Partner Ingenieure die Flächenrückführung und das Reverse Engineering bearbeiten. Flächenrückführung und das Reverse Engineering kann bei sehr kleinen, und bis sehr großen Bauteilen, Objekten durch uns erfolgen.

Phase 1

Wir erhalten Ihre Anfrage und besprechen mit Ihnen alle nötigen Arbeitsaufträge und Problemstellung. In diesem Fall benötigt der Kunde einen Nachbau des Gehäuses eines Lungentesters. Im Foto links sehen das Messgerät und die Gehäusehälften. Hier sieht man z. B. abgebrochene Dome zur Verschraubung der Hälften. Auch hier hätten Sie zudem noch die Möglichkeit, Optimierungen nach Ihren Wünschen am Bauteil bei uns im Kick-Off direkt zu platzieren. Wir sprechen mit Ihnen dann alle Möglichkeiten dazu ab. Ist das Projekt von unseren Konstrukteuren im CAD abgeschlossen, erstellen wir Ihnen eine Vergleichsinformation zu ihrem Originalmodell mit unserem Nachbau. Dazu auch mehr in unserem Beispielprojekt.

Phase 2

Nun wird Ihr Bauteil in unserer 3D-Messabteilung von Spezialisten mit der 3D-Bauteil-Vermessung digitalisiert

Phase 3

Ihre Messdaten werden nun in unser System übermittelt.

Phase 4

In Phase 4 wird Ihr Bauteil in unserer Konstruktionsabteilung im CAD nachgebaut. Schnitte werden durch die Messdaten gelegt, um alle Freiformflächen möglichst genau, und auf Kundenwunsch auch parametrisch, zu erstellen. Hier kommt erneut unsere große Kompetenz und Know-how, dass wir seit 1999 im Reverse Engineering haben zum Tragen. Es wird der Grundstein der Flächenqualität und letztendlich ihres neuen Bauteils gelegt. Unsere kompetenten Mitarbeiter, die ein hohes Maß an Erfahrung durch unzählige Nachbauten haben, wissen, wie man Freiformflächen optimal erzeugen kann.

Phase 5

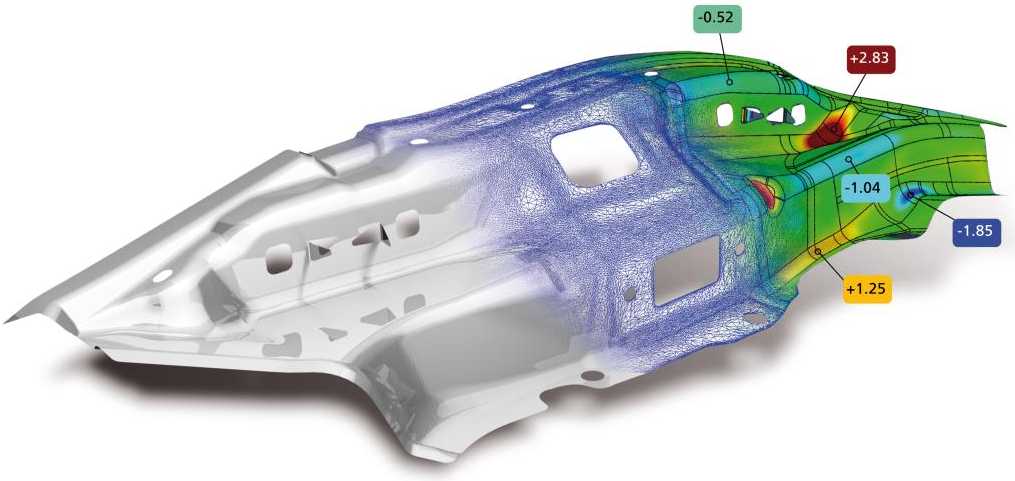

Der Vergleichsprozess bestimmt Phase 5. Das Konstruktions-Team prüft die neu generierten Flächen mit der Originalmessung, und optimiert, wenn nötig das Modell, damit sie beste Ergebnisse erhalten.

Phase 6

Der Flächenvergleich kann nun erfolgen. Hierbei werden die Originalmessdaten mit den CAD-Daten des Nachbaus im CAD verglichen. Auch hier werden Abweichungen sichtbar, man erhält dazu ausführlich, und durch Farbskalen Unregelmäßigkeiten zum Originalteil. Nach Bedarf wird nachgebessert. Unsere motivierten Mitarbeiter stellen höchste Ansprüchen an sich und an ihre Arbeit, sie erhalten von uns das beste Ergebnis für Ihre Beauftragung.

Phase 7

Die 3D-Daten werden von unserer Konstruktionsabteilung intern freigegeben. Die Daten werden exportiert und für den 3D-Druck vorbereitet. Diese Dienstleistung rundet das Reverse Engineering bei Degner & Partner ab. Hier können sie sich gleich umfangreicher über den 3D-Druck bei uns informieren. Indessen können die Druckeinstellungen von unseren Spezialisten auf das Bauteil angepasst werden, und der Druck wird gestartet. Im ersten Bild sieht man hier z. B. die Unterstützungsrippen, die nach dem Druck vorsichtig vom Bauteil abgelöst werden.

Phase 8

Der Zusammenbau der gedruckten Bauteile erfolgt in unserer Montage von Fachpersonal und gegebenenfalls dem Konstrukteur bei aufwändigen Bauteilen oder Baugruppen.

Phase 9

Ihr Projekt wurde 100 % abgeschlossen. Weiter kann natürlich auf Wunsch eine Bearbeitung der Oberflächenqualität durch z.B. Lackieren erfolgen.

Wir hoffen, wir konnten Sie zum Thema Flächenrückführung und Reverse Engineering durch das kleine Beispielprojekt führen, schenken Sie uns ihr Vertrauen, auch ihr Projekt über Degner & Partner Ingenieure optimal bearbeiten zu lassen. Von der Anfrage bis zur Planung und Nachbesprechung. Seit November 2019 ist unser Unternehmen offiziell nach ISO 9001:2015 zertifiziert.

Haben Sie ein ähnliches Projekt? Über unsere Sofortanfrage können Sie nun ganz schnell mit uns in Kontakt treten. “Beschreiben” Sie uns dort kurz ihre Projektanfrage und wir melden uns umgehend bei Ihnen.

Per Mail erreichen Sie uns über den Kontakt. Stellen Sie direkt eine Anfrage, gerne beraten wir Sie und erstellen Ihnen ein individuelles Angebot.

Fragen Sie doch unsere Kunden, warum Sie zufrieden sind.

OPTIMALES ENGINEERING FÜR DEN SICHEREN WORKFLOW